- Особенности химико – термической

обработки и основные закономерности

ХТО применяется для изготовления деталей машин, у которых поверхность в результате трения подвергается износу и одновременно на них действуют и динамические нагрузки. Для успешной работы в этих условиях поверхностный слой детали должен иметь твёрдость HRC 58 … 62, а сердцевина обладать высокой вязкостью и повышенным пределом текучести при твёрдости HRC 30 … 42.

Химико-термической обработкой называют поверхностное насыщение стали соответствующим элементом (например, углеродом, азотом, алюминием, хромом и др.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

Процесс химико-термической обработки включает три элементарные стадии:

1. Выделение диффундирующего элемента в атомарном состоянии благодаря реакциям, протекающим во внешней среде; 2. Контактирование атомов диффундирующего элемента с поверхностью стального изделия и проникновение (растворение) их в решетку железа (адсорбция); 3. Диффузия атомов насыщающего элемента в глубь металла.

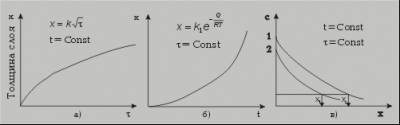

Толщина

проникновения (диффузия) зависит от температуры и продолжительности насыщения

(рис. 1)

Рис. 1. Зависимость толщины диффузионного слоя от

продолжительности насыщения (а), температуры (б) и изменение концентрации по толщине диффузионного слоя (в).

Толщина диффузионного слоя (x) в зависимости от продолжительности процесса τ при данной температуре обычно выражается параболической зависимостью. Следовательно, с течением времени скорость увеличения толщины слоя непрерывно уменьшается (рис. 1,а). Толщина диффузионного слоя, при прочих равных условиях, тем больше, чем выше концентрация диффундирующего элемента на поверхности металла (рис. 1,в).

- Цементация в твердом карбюризаторе

При цементации в твердом карбюризаторе, насыщающей средой является древесный уголь (дубовый или березовый) в зернах поперечником 3,5 – 10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы: углекислый барий (BaCO3) и кальцинированную соду (Na2CO2) количестве 10 – 40% от массы угля.

Широко применяемый карбюризатор состоит из древесного угля, 20 – 35% BaCO3и ~3,5% CaCO3. Рабочую смесь, применяемую для цементации, составляют из 25 – 35% свежего карбюризатора и 65 – 75% отработанного. Содержание BaCO3 в такой смеси 5 – 7%, что обеспечивает требуемую толщину слоя и исключает образование грубой цементитной сетки на поверхности.

Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или, реже, литые чугунные прямоугольной формы. При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояние между деталями и до боковых стенок ящика 10 – 15 мм. Затем засыпают и утрамбовывают другой ряд деталей и т.д. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

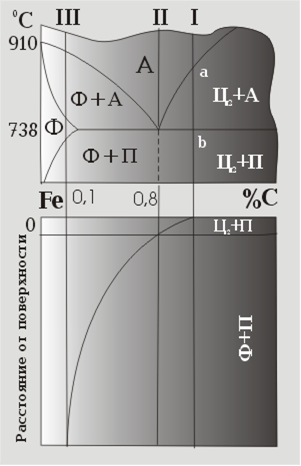

Цементацию

проводят в аустенитном состоянии, т.к. в α

-железе углерод практически нерастворим. Нагрев до температуры

цементации (910 – 930 ˚С) составляет 7 – 9 мин. на каждый сантиметр

минимального размера ящика. Продолжительность выдержки при температуре

цементации для составляет 4 – 6 ч для слоя толщиной 0,4 – 0,6 мм (скорость

цементации в твердом карбюризаторе ~0,1 мм/мин). Содержание углерода на

поверхности цементирумого изделия составляет 0,8 – 1,0 %. С углублением от

поверхности вглубь оно уменьшается до исходного – 0,2% (рис. 2).

Рис.2 Диффузионные процессы при Цементации

После цементации ящики охлаждают на воздухе до 400 – 500 ˚С и затем раскрывают. В процессе медленного охлаждения после цементации на поверхностном слое залегает заэвтектоидная зона, состоящая из перлита и карбидной сетки. Глубже лежит эвтектоидная зона, со структурой пластинчатого перлита, а под ней – доэвтектоидная перлито – ферритная зона, количество перлита в которой уменьшается с удалением от поверхности к центру (рис. 3).

Рис.3

Микроструктура диффузионной зоны после медленного охлаждения с температуры

науглероживания железа

Цементацию стали проводят атомарным углеродом. При цементации твердым карбюризатором атомарный углерод образуется следующим образом. В цементированном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя окись углерода. Окись углерода в присутствии железа диссоциирует по уравнению

2CO→CO2 + Cат.

Углерод выделяющийся в результате этой реакции в момент его образования, является атомарным и диффундирует в аустенит. Добавление углекислых солей активизирует карбюризатор, обогащая атмосферу в цементационном ящике окисью углерода:

BaCO3 + C→BaO + 2CO.

- Термообработка после цементации

Окончательные свойства цементованных изделий достигаются в результате термической обработки, выполняемой после цементации. Этой обработкой можно исправлять структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающихся во время длительной выдержки при высокой температуре цементации, получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое, которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации.

После

цементации термическая обработка состоит из двойной закалки и отпуска.

Первую

закалку (или нормализацию) с нагревом до 880 – 890 ˚С (выше точки Ас3

сердцевины) назначают для исправления структуры сердцевины. Кроме того,

при нагреве в поверхностном слое в аустените растворяется цементитная сетка,

которая уже вновь не образуется при быстром охлаждении.

Вторую

закалку проводят с нагревом до 760 – 780 ˚С для устранения перегрева

цементованного слоя и придания ему высокой твердости.

В

результате термической обработки поверхностный слой приобретает структуру

мелкоигольчатого мартенсита, изолированных участков остаточного аустенита (15 –

20%) и небольшого количества избыточных карбидов в виде глобулей. Структура

сердцевины – в зависимости от величины зубчатого колеса может быть различной –

феррит+перлит (σТ ~ 300 МПа), нжиний Бейнит (σТ ~ 700 МПа),

либо отпущенный мартенсит (σТ ~ 1000 МПа).

Заключительно операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160 – 180 ˚С, переводящий мартенсит закалки в поверхностном слое, отпущенный мартенсит, снимающий напряжения.

Твердость поверхностного слоя после

термической обработки HRC 58 – 62.

4. Нитроцементация и термообработка после нее

Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 840 – 860 ˚С в газовой среде, состоящей из науглероживающего газа и аммиака. Продолжительность процесса для получения слоя толщиной 0.4 - 0.6 мм составляет 4 – 5 ч. Таким образом скорость роста нитроцементованного и цементованного слоев на глубину 0,5 мм практически одинакова, хотя температура нитроцементации почти на 100 ˚С ниже.

Для нитроцементации легированных сталей используеься контролируемая эндотермическая атмосфера, к которой добавляют 1,5 – 5,5% необработанного природного газа и 1,0 – 3,5% NH3.

После

нитроцементации следует закалка либо непосредственно из печи с подстуживанием

до 800 – 825 ˚С, либо после повторного нагрева; применяют и ступенчатую

закалку. После закалки проводят отпуск при 160 – 180 ˚С.

При

оптимальных условиях насыщения структуры нитроцементованного слоя должны

состоять из мелкокристаллического мартенсита, небольшого количества мелких

равномерно распределенных карбонитридов и 25 – 30% остаточного аустенита.

Твердость

слоя после закалки и низкого отпуска HRC 58 – 64 (HV 570 – 690).

5. Преимущества нитроцементации по

сравнению с цементацией

Нитроцементация имеет следующие преимущества по сравнению с цементацией. Процесс происходит при более низкой температуре (840 – 860 ˚С вместо 910 – 930 ˚С); глубина требуемого слоя обычно меньше; получается меньше деформации и коробление изделий; повышается сопротивление износу и коррозии.

Литература:

- Смирнов М.А., Счастливцев В.М., Журавлёв Л.Г. Основы термической обработки стали: Учебное пособие. – Екатеринбург: УрО РАН, 1999. – 496 с.

- В.Г. Ушаков, В.И. Филатов, Х.М. Ибрагимов Выбор марки стали и режима термической обработки деталей машин

- Лахтин Ю.М., Рахштадт А.Г. Термическая обработка в машиностроении – М: ОЛМА-ПРЕСС, 1980. -426 с.

- Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для машиностроительных вузов – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 493 с.